Ölçüm sistemleri hassasiyet kontrol methodu

Defne Mühendislik Ltd. Şti. altı yılı aşkındır ölçümlendirme, geriye dönük mühendislik ve ürün geliştirme konularında projeler yapmaktadır. 3 boyutlu ölçümlendirme sistemlerinin kullanım alanları, hassasiyetleri kapasiteleri konusunda edindiği tecrübeler sonucunda çok küçük ve çok büyük ölçekli parçalar ve detay geometrilerinin ölçüm ve methodolojisi konusunda uzmanlaşmıştır. Bu çalışma küçük ölçekli (0,01 – 0,05 mm) detayların ölçüm teknikleri ve kontrolu konusunda teknik detaylar sunmaktadır. Günümüzde aydınlatma, savunma ve medikal sektörde bu detaylar gerek üretimin kontrolu gerekse yeni tasarımların geliştirilmesi için önemli bir aşamadır.

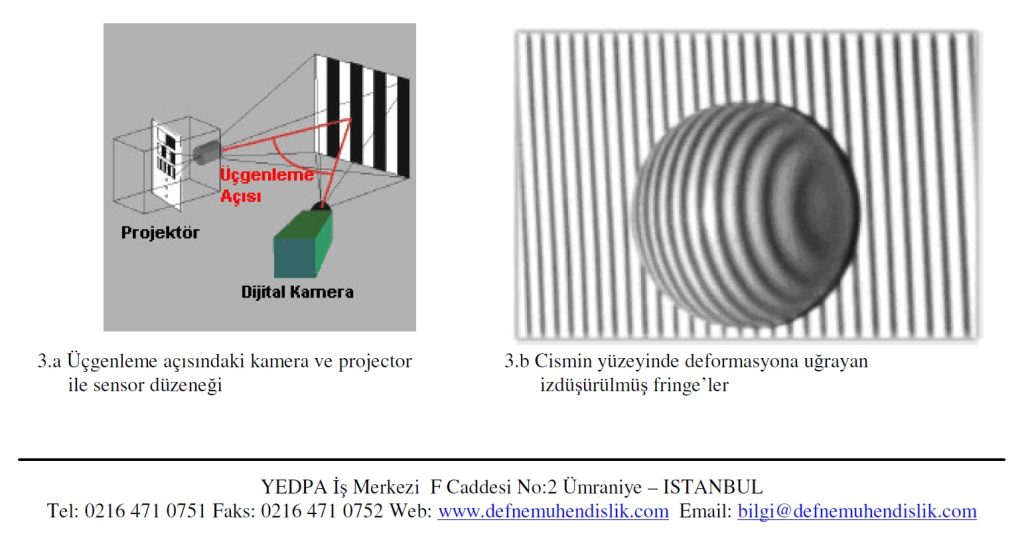

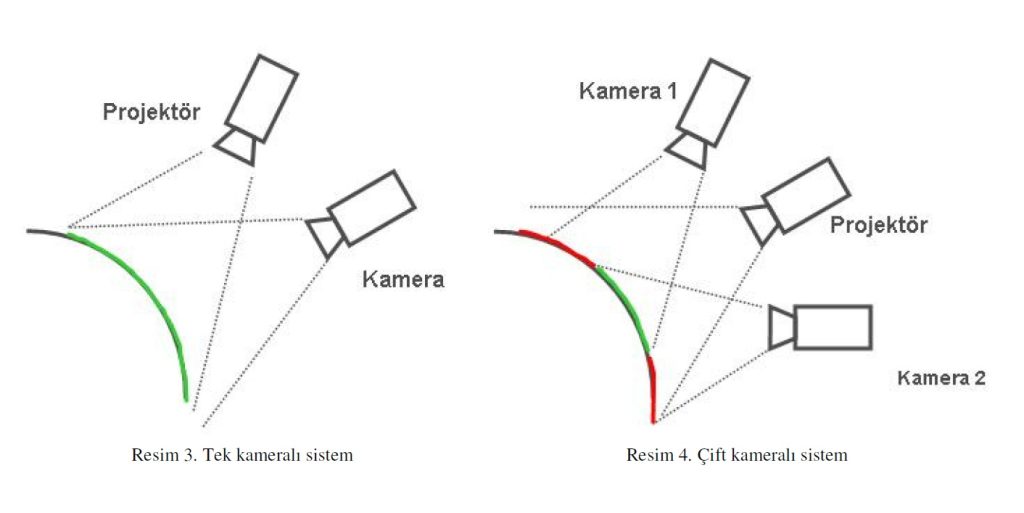

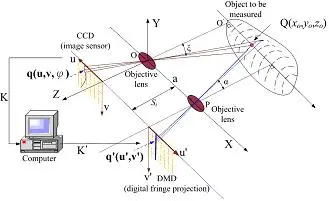

Optik tarama sistemlerinden olan ızgara projeksiyon yöntemi kullanan ölçüm sistemleri kamera ve projeksiyon grubundan oluşur. Bu sistemler ölçümü yapılacak olan ürünün üzerine ızgara gölgesi düşürerek sistemin üzerinde bulunan kamera veya kameralar tarafından izlenerek 2 boyutlu görüntüleri 3 boyutlu nokta bulutu datasına dönüştürürler. (Şekil 1)

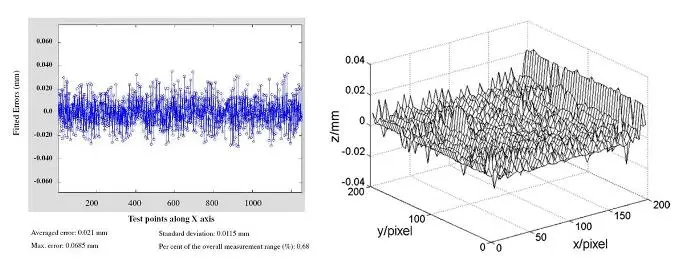

2 boyutlu resimlerin 3 boyutlu ölçüm noktalarına dönüştürülmesi için faz farklı (phase difference) algoritması kullanılır. Bu algoritma keskin kenar ve kademe geçişlerinde oluşacak hataların giderilebilmesi, bu tip bölgelerin daha net alınabilmesi için farklı algoritmalar kullanarak resim işleme (image prosesing) yöntemi ile 3 boyutlu veriler oluşturulmaktadır. Yapılan matemetiksel yaklaşım gerek düz yüzeylerde gerekse kademe geçişlerinde daha düz veya keskin bir geçişi sağlamak için matemetiksel yaklaşımlar ile yuvarlatmalara neden olur. Bu yuvarlatmalar sistemlerin gürültü seviyesi olarak tamınlanan bir parametre ile tanımlanır. Gürültü seviyesi ızgara projeksiyon ölçüm sistemlerinde 10-50 µm (0.01-0.05 mm) olarak verilmektedir. Şekil 2.

Bir ürünün 3 boyutlu datalarının bilgisayar ortamına alınabilmesi için birden fazla konumda kamera görüntüsü alınması gerekmektedir. Ürünün ölçülemeyen arkada kalan bölgelerin ve tüm özelliklerinin alınabilmesi için görüntü sayısı 3 ila 100 arası olabilmektedir. Ölçüm için tek bir açıdan alınacak veri sistemin gerçek uygulamada vereceği değerleri yansıtmayacaktır. Alınan her bir ölçüm ve bunların birleştirilmesi oluşacak hataların birleşmesine ve birikmesine neden olmaktadır. Izgara projeksiyon sistemlerinin ölçüm ve kalibrasyon hassasiyetleri ve standartları 2002-2008 ve 2011 yıllarında çıkan VDI/VDE Guideline 2634 part1 ve 3 standartları ile tanımlanmıştır. Bu standartlarda gürültü, hassasiyet ve kalibrasyon konularında her sisteme uygulanabilecek ölçüm yöntemi ve değerlerin tanımlamaları yapılmıştır. Bu standartlarda kaç farklı açıdan nasıl ölçüm alınması gerektiği belirtilmektedir. Bu standartlardan farklı olarak sistemlerden farklı matematik algoritmaları veya ızgara düşürme yöntemleri ile daha verimli sonuçların alınabilmesi üzerine çeşitli bilimsel çalışmalar yapılmaktadır. (Referans: 1 – 2 – 3).

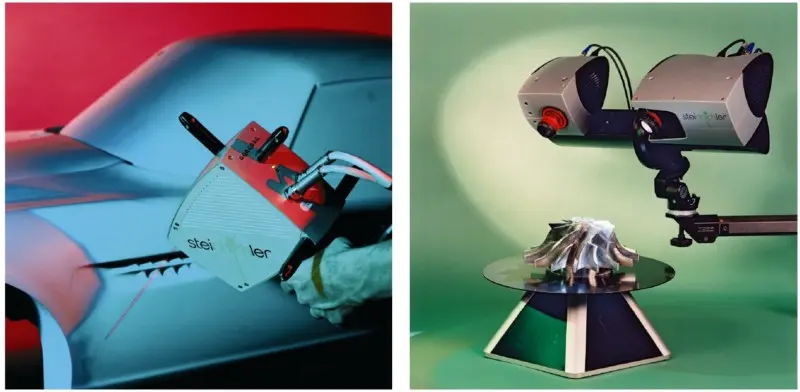

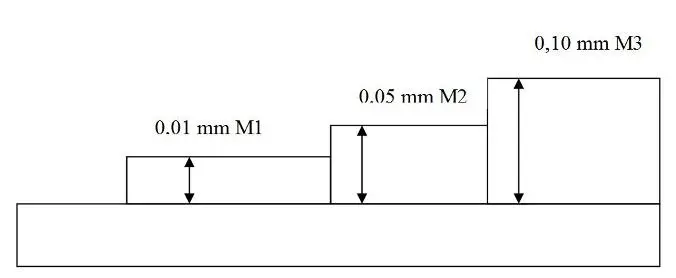

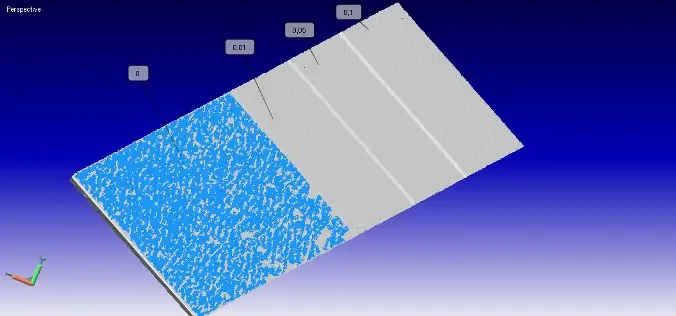

3 boyutlu ölçüm sistemlerinin gerçek uygulamalarda gösterdikleri performansı gerek hassasiyet gerekse detay geometrilerinin elde edilebilmesi için birkaç test çalışması yapıldı. Optik ölçüm sistemi Steinbichler firmasının COMET 5 4Mp lik sistemi kullanılmıştır. Bu sistemin yazılımında kullanıcının kontrolünde olan parametrelerin denenmesi sonucunda ürüne uygun parametreler tanımlanmıştır. Kullanılan test parçası üzerinde 10, 50 ve 100 µm (0.01, 0.05 ve 0.1 mm) lik detaylar olacak şekilde hazırlanmıştır. Şekil 3. Bu parça 3 farklı açıdan ölçümlendirilmiştir. Alınan ölçümlerin birleştirilmeleri sonucunda elde edilen nokta bulutu diüer ölçüm yöntemleri ile karşılaştırılmıştır.

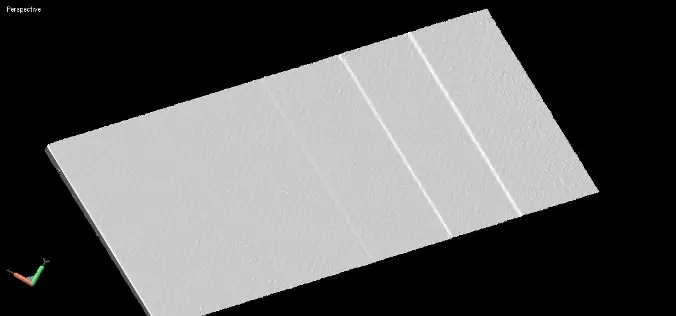

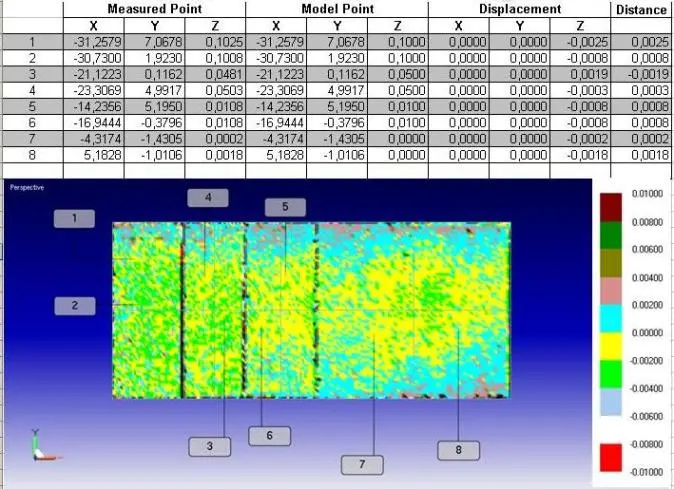

Ölçüm sonucunda elde edilen nokta bulutu datası Şekil 4’de gösterilmiştir. Ölçümde 3 farklı kademe net olarak gözükmektedir. Kademelerin Detay parça ölçümü amacı ile işlem yapıldığından parça üzerinde özel bir solüsyon ile temizlenmiş üzerine herhangi boya veya başka bir işlem yapılmamıştır. birbirlerine geçiş bölgeleri tam olarak elde edilebilmiştir. Parça üzerinde fiziksel olarak yer alan 3 kademe de ölçüm sonucunda net olarak alınabilmiştir.

Şekil 4: Izgara projeksiyon yöntemi ile elde edilen nokta bulutu datası

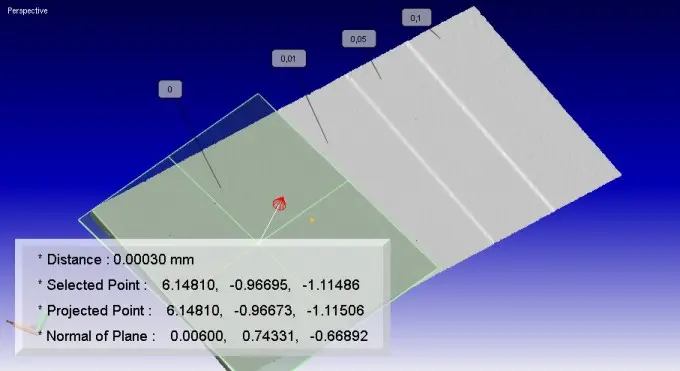

Elde edilen data üzerinde sıfır yani referans bölgesi işaretlenerek seçilmiştir. Şekil 5

Şekil 5 : Referans bölgesi

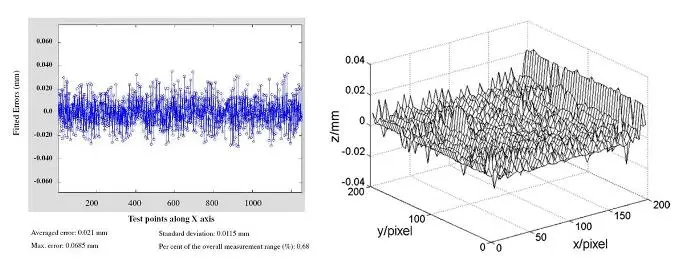

Referans bölgesine düzlemsel bir geometri (plane) tanımlanmıştır. Tanımlanan plane in ortalama hatası 0.0003 olarak gözrülmektedir. Şekil 6

Şekil 6: referans bölge düzlem tanımlaması

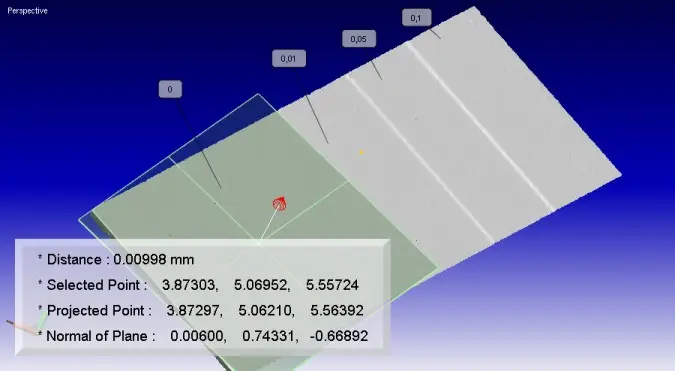

Refrans düzlemden itibaren kademelerin tekil olarak ölçüm

değerleri alınmıştır. 0.01, 0.05 ve 0.1 mm lik kademelerin vermiş oldukları ölçüm değerleri ekteki Şekil 7 da görülmektedir. Alınan ölçüler referans düzleme olan uzaklıklar olup noktalar rastlantısal olarak seçilmiştir. Tekil noktların hata miktarları detaylı olarak görülebilmektedir.

Şekil 7 : Kademelerin ölçüm sonuçları

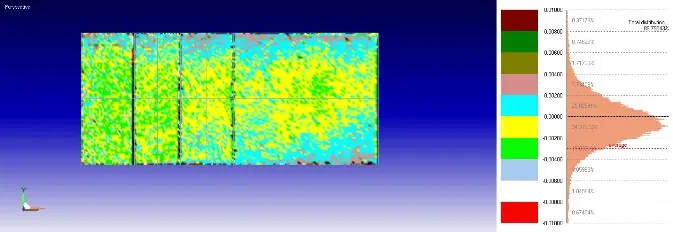

Elde edilen ölçüm sonucunun matematiksel (CAD) model ile karşılaştırılması sonucunda bölgesel ve genel hatalar Şekil 8 de gösteilmiştir. Maksimum bölgesel hata -0.004 mm olarak 0.1 mm lik bölgede gözükmektedir. Diğer bölgelerdeki hatalar -0.002 mm ortalamasındadır.

Şekil 8: CAD model ile karşılaştırma sonucunda elde edilen bölgesel ve genel hatalar

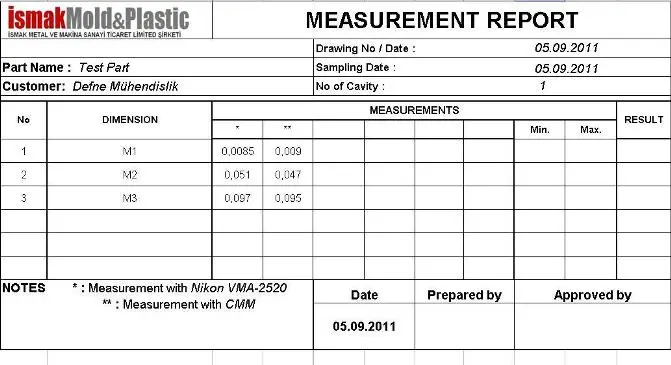

Bu hataların bir rapor olarak haline getirdigimizde Şekil 9 daki sonuçlar görülmektedir.

Şekil 9 : Kalite kontrol raporu

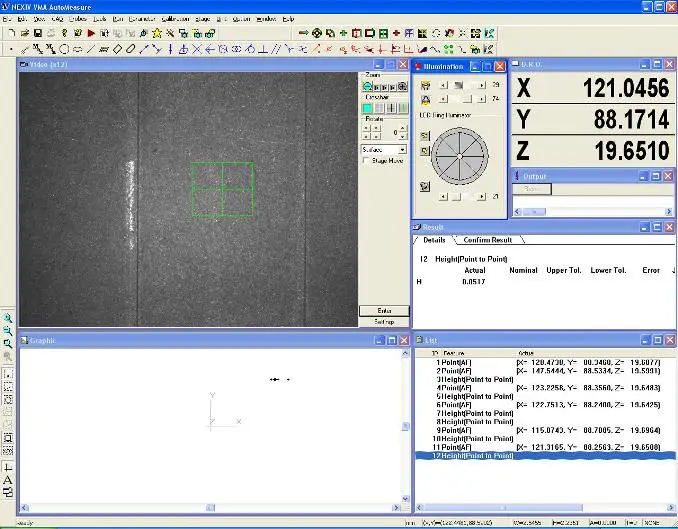

Test parçasının ölçüm sonuçlarını kontrol ve doğrulamak amacıyla farklı ölçüm sistemleri ile elde edilen değerlerin kontrolu yapılmıştır. 2 farklı sistem ile yapılan ölçümlerden birincisi optik ölçüm (video measuring) olarak tanımlanan Nikon VMA-2520 video ölçüm sistemi ile yapılmıştır. Bu sistem prensip olarak ürüne dokunmadan alınan video görüntüsünü netleştirerek mesafe ölçümü yapmaktadır. İkinci kontrol ölçüm sistemi ise CMM (koordinat ölçüm makinası) kullanılmıştır. Ürünün üzerinde dokunarak ölçümler alınmıştır. Her iki sistem de noktasal ölçüm yöntemi tercih edilmiştir. Yani ürünün referans olarak kabul edilen “sıfır” seviyesi düzlem olarak tanıtılmış kademelerin bulunduğu bölgelerden noktasal ölçüler alınmıştır. Yapılan çalışmaların resimleri Şekil 10 da görülmektedir.

Şekil 10: CMM ve video ölçüm sistemi aşamaları.

Şekil 11: Video streaming ve CMM ölçüm raporu

Farklı yöntem ve sistemler ile yapılan ölçümlerin sonuçları karşılaştırmalı olarak aşağıdaki tabloda sunulmuştur. Izgara projeksiyon sisteminin referansları Şekil 9 da belirtilen noktalardan alınmıştır. Izgara projeksiyon sistemi tüm yüzeyde örnek verdiğinden dolayı formlu yüzeylerin ölçüm ve kalite kontrolünde daha efektif bir yöntem ve sistem olarak öne çıkmaktadır. Test parçasının düzlemsel seçilmesinin amacı diğer ölçüm yöntemleri ile kıyaslama yapabilmek içindir.

| Ölçüm/method | Video projeksiyon | CMM | Izgara projeksiyon | |||

| Ölçüm | Hata | Ölçüm | Hata | Ölçüm | Hata | |

| M1 (0.01 mm) | 0,0085 | 0,0015 | 0,0090 | 0,0010 | 0,0108 | 0,0008 |

| M2 (0,05 mm) | 0,0510 | 0,0010 | 0,0470 | 0,0030 | 0,0480 | 0,0020 |

| M3 (0,10 mm) | 0,0970 | 0,0030 | 0,0950 | 0,0050 | 0,1025 | 0,0025 |

Bu çalışmanın amacı; ızgara projeksiyon yönteminde 0.01 mm lik bir detayın başlangıç ve bitiş yerinin belirlenmesi bu tip bir detay ölçünün sınırları (boundary) ile değer büyüklüğünün hassas olarak tanımlanabilmesinin ızgara projeksiyon yöntemi ile imkanlı olduğunu göstermektir. Bu tip çalışmalar medikal sektörde kullanılan protezlerin, mekanik valf sistemlerinin, aydınlatma elemanları gibi çok farklı alanlarda ürün geliştirme ve kontrolunde yoğun ihtiyaç olmaktadır. Ürünlerin özellikle formlu yüzeylerindeki 0.01 mm ve altındaki kademe ve farklar ancak ızgara projeksiyon yöntemi ile alınabilmektedir. Izgara projeksiyon sistemlerinin de mekanik ve ısısal stabilizasyonu kontrollu olan ileri teknoloji ile donatılmış sistemler bu tip bir çalışmayı başarabilmektedir. Ölçüm sistemlerinin kullanımlarındaki bu tip detaylar ancak tecrübe ve uzmanlık ile aşılabilmektedir.

Defne Mühendislik, farklı marka ve sistemlere olan hakimiyeti, birçok sektörden değişik parça tiplerinden elde ettiği tecrübeler ile uzmanlığını ölçüm methodolojisi, kalite kontrol methodları geliştirmeye devam etmektedir. Ürün tasarımı, ürün geliştirme, 3 boyutlu ölçümlendirme ve kalite kontrol konularında firmamız uzmanlıklarını geliştirmeye ve genişletmeye devam etmektedir. Defne Mühendislik müşterilerine tasarımdan üretime kadar komple çözümler vermeye devam edecektir.

Referanslar :

1- Calibration of 3D surface profilometry using digital fringe projection; MEASUREMENT SCIENCE AND TECHNOLOGY; Meas. Sci. Technol. 16 (2005) 1554–1566; Liang-Chia Chen1 and Chu-Chin Liao

2- Neural network applied to reconstruction of complex objectsbased on fringe projection; Optics Communications 278 (2007) 274–278; Tangy Yan, Chen Wen-jing , Su Xian-yu, Xiang Li-qun

3- Skin topography measurement by interference fringe projection: a technical validation; Skin Research and Technohgy 2001; 7: 332-121; J. M. Lagarde, C. Rouvrais, D. Black, S. DiridoUou and Y. Gall

4- http://www.defnemuhendislik.com/teknik-makaleler/